双相不锈钢锻件的屈服强度一般是非氮合金化的奥氏体不锈钢锻件屈服强度的两倍,它们的初始加工硬化速率至少与常见奥氏体不锈钢的相当。双相不锈钢机加工形成的碎屑坚硬,对刀具有磨损作用,高合金化的双相不锈钢更是如此。因为双相不锈钢的生产中硫含量尽可能地低,所以对碎屑的断裂没有什么帮助。

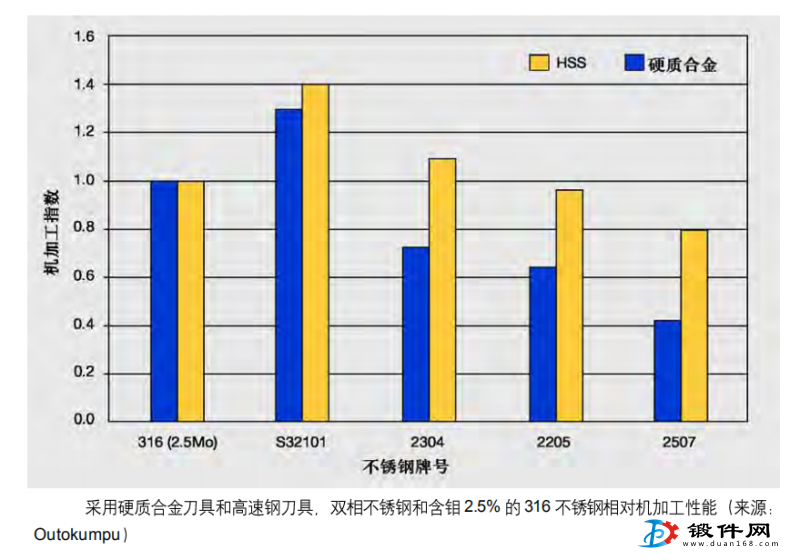

由于这些原因,双相不锈钢锻件比具有同样耐腐蚀性的300系列奥氏体不锈钢锻件更难进行机加工,双相不锈钢的机加工—般要求更大的切割力,并且刀具的磨损更快。当采用硬质含金刀具时,锻件机加工的困难程度最明显。图中给出了几种双相不锈钢和316不锈钢的相对机加工性指数比较。注意,与316不锈钢锻件相比,经济型双相不锈钢S32101的锻件机加工性等级更高。

双相不绣钢切削加工的一般原则

下述的机加工原则还用于所有的不锈钢锻件,但对于双相不锈钢锻件更要强调这些原则的重要性。

1.使用带有特别坚同的刚性刀具和工件的大功率硬质机再(对于同样的切制,双相不锈钢需要的切割力比相应奥氏体不锈钢的大得多)。

2.保持刀具伸出的部分尽可能地短,以使摆动最小化。

3.刀具突出部分的半径大于所必要的值。

4.选用形状锋利的硬质刀具,既有“锋利”的刀口,又有足够的强度。

5.设计锻件机加工的顺序,使切制深度总是在前儿道切制形成的加工硬化层以下。

6.切制速度要足够大要过快以避免刀刃变厚和快速磨损。

7.定期史换刀具的刀片或重新研磨以保证刀刃的锋利。

8.使用大量流动的冷却剂/润滑剂,利用切削油或加有高压(EP)添加剂的乳化液。

9.使用带分尥沟形状的涂层硬质刀片。

车削和端面车削

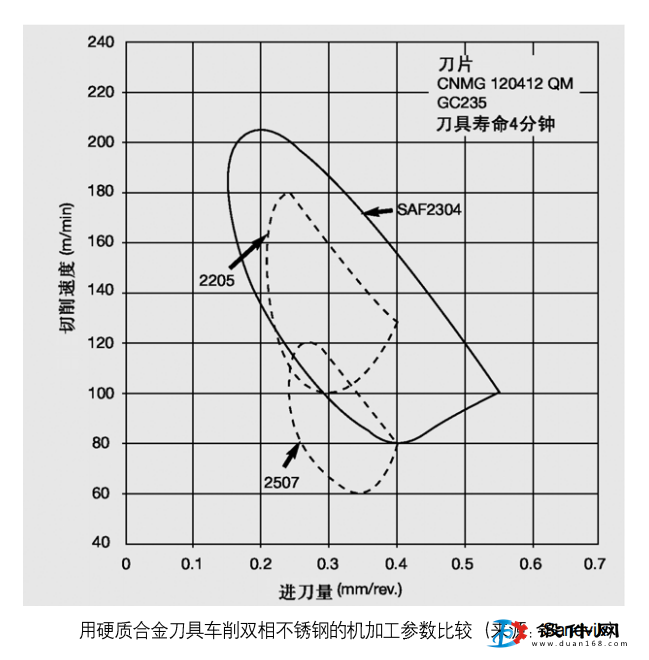

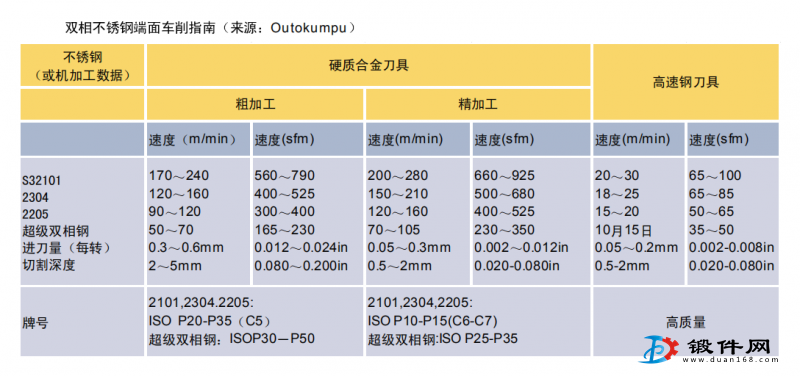

车削和端面车削操作涉及许多变量, 因此不可能给出适用所有情况的具体建议。图中和表中给出了锻件车削的一般准则。车削和切割操作可使用硬质合金刀具,允许使用比高速工具钢更高的速度。然而,要更加注意硬质合金刀具和工件的刚度,避免切割被中断。

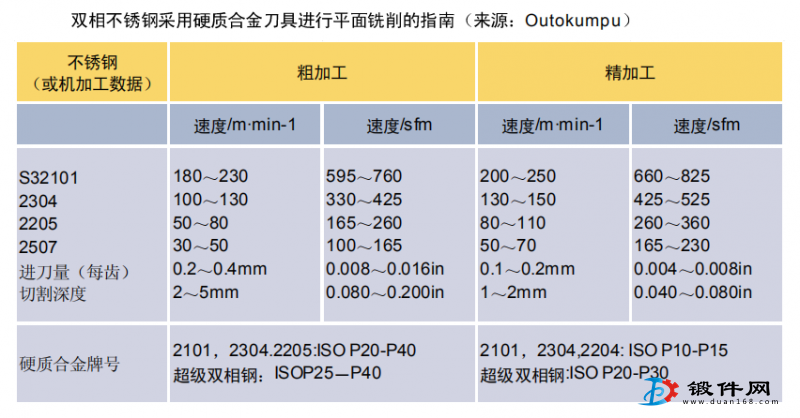

硬质合金平面铣削

双相不锈钢锻件采用硬质合金刀具进行平面洗削的指南见下表。

1.采用带涂层的刀片或高切性的镶装刀片进行粗加工,到需要更精细的精加工时,可以使用更坚硬的镶装刀片。

2.采用同向铣削,切削平均厚度至少为0.1毫米(0.004英寸),随着进刀角度从45°增大到90° ,走刀量的调整比例系数为1.0?0.7。

3.为了使切削很好地从刀具抛出,加工过程特别是在粗加工过程中,不使用冷却剂。

采用高速钢钻头进行螺旋钻

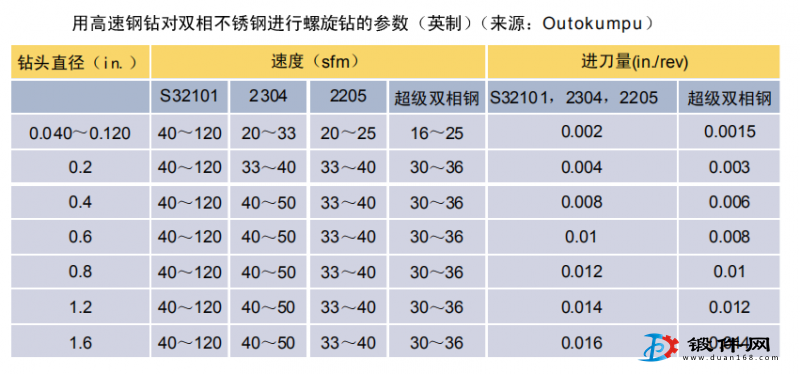

表中给出了用高速钢钻对双相不锈钢进行螺旋钻的准则。

1.钻头形状:顶钻头角130°,推荐采用自动定心的钻头形状,对于大直径的钻头,建议将钻心厚度磨薄。

2.冷却剂:10%的乳化剂充分流动到钻头,对于深度大于两倍直径的情形,通过定期用冷却剂在孔道溢流排出切屑。

3.提高速度:采用TiN涂层。速度增加10%,采用钻头冷却剂,速度可以提高10%?20%。