安全问题是核电行业的重中之重, 直接影响核电是否能够大规模使用 从材料及成形角度提高核电大型锻件整体性能对保障核电的安全使用起着至关重要的作用

大型锻件内部质量一般通过超声无损检测方法进行评判, 而不同批次锻件探伤结果波动大是国内整个大型铸锻件行业所面临的重大难题,根据对探伤不合格锻件的取样分析发现, 引起大型锻件探伤不合格的主要原因包括:

(1) 由冶炼过程中夹带入钢锭中的非金属夹杂物超标引起的微观裂纹或其他缺陷;

(2) 在锻件微观组织偏析带中发生的微观裂纹 ;

(3) 钢锭内部原有疏松~ 孔洞等缺陷未闭合而大型锻件缺陷产生的时间可能在钢锭凝固~ 锻造以及后续热处理过程中, 因此, 无论哪种原因造成的大型锻件探伤不合格均由钢锭冶金~ 锻造以及热处理3 个工艺过程共同决定 大型钢锭中的微观组织偏析难以避免, 针对由锻件组织偏析带内部开裂引起的大型锻件探伤不合格目前的解决方法主要包括:

(1) 改进钢锭凝固工艺 以改善钢锭中微观偏析的情况 ;

(2)优化锻前高温扩散工艺 用以消除钢锭中的枝晶偏析 ;

(3) 优化锻造工艺 使金属在三向压应力情况下发生较大塑性变形

1、锻件缺陷

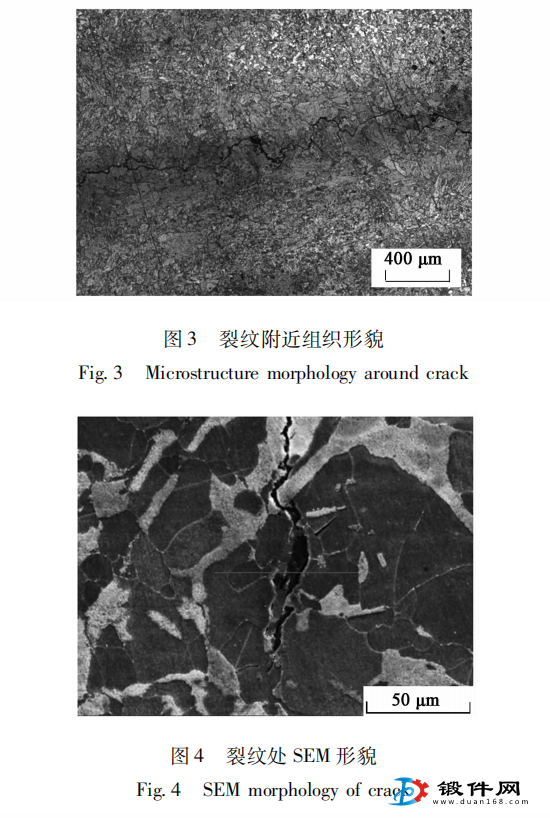

某SA508-3钢大型锻件热处理后 超声波探伤发现最大当量为7mm的密集型缺陷为确定该锻件的探伤缺陷性质 在探伤缺陷严重位置进行取样并进行理化检验分析对取样位置材料进行化学成分分析 结果基本满足锻件设计要求 在缺陷区域取样进行低倍检验 正常区和缺陷处的各类夹杂物均未超标 其低倍组织形貌如图1 所示 锻件内部缺陷为多处平行于主变形方向的线性裂纹 如图2所示 裂纹呈断续相连的锯齿状 裂纹处及其附近未发现非金属夹杂物 说明裂纹的产生与非金属夹杂物无关 因此裂纹并不是夹杂性裂纹 采用光学显微镜及扫描电镜对锻件裂纹处的组织形貌进行分析 如图3 图4 所示 裂纹存在于偏析带中 裂纹中间较宽 两端尖锐 沿晶界扩展 对试样的裂纹附近进行EdS 线分析 如图5 所示 发现偏析条带中的Mn元素含量较高 图3 裂纹附近组织形貌

综上所述 锻件内部缺陷为断续锯齿状的裂纹缺陷 根据EdS线分析 锯齿状裂纹均出现在锻件微观偏析带内 微观偏析条带的存在使得锻件局部区域硬度和体积变化率不同于周围的正常组织 在热应力 组织应力和变形应力的共同作用下 偏析条带内易萌生裂纹 且在后续的锻造和热处理中逐渐扩展

2 、锥板镦粗+胎模旋转展平工艺有限元分析为了避免锻件微观偏析带内裂纹的产生在大型锻件的自由锻过程中, 应通过优化锻造工艺方法使锻件内部金属在三向压应力情况下发生大变形,从而避免新裂纹的产生, 有利于已有闭合裂纹的焊合, 使锻件组织更加均匀O 目前, 大型板类锻件的基本成形工艺为平板镦粗+锥板镦粗+旋转展平方法, 锻件侧面为自由变形区域, 实际变形效果与平板镦粗相似, 不利于锻件内部缺陷的消除, 且很可能引起偏析条带内裂纹的产生O 为了优化旋转展平方法, 将展平过程中增加环形约束, 即胎模旋转展平方法, 如图6所示。